Technologie : Le concept d’Industrie 4.0 est porteur. Même s’il s’enracine dans le XIXè siècle des premières industries mécanisées, il présente des ruptures par rapport aux anciennes pratiques. Il date de 5 ans à peine et apporte un renouveau réel qui ne peut qu’interpeller l’univers IT (Informatique & Telecom). Il s’y raccroche nécessairement.

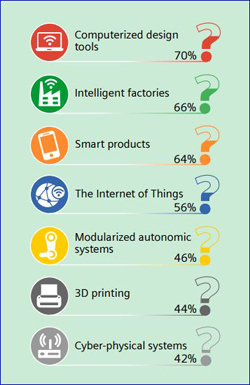

Industrie 4.0 : le terme présente des contours encore relativement ouverts comme le notent les études récentes. Selon une enquête commanditée par Siemens (oct. 2016), l’Industrie 4.0 se matérialise par les outils de conception par ordinateur (pour 70% des répondants), par des usines « intelligentes », par des produits « intelligents » (smarts) (64%), par l’Internet des objets (56%) ainsi que par des systèmes autonomes modulaires (robotique, 46%), l’impression 3D (44%) et les systèmes « cyber-physiques » (42%).

L’Allemagne fait objectivement figure de locomotive en la matière (*). Le concept a été développé pour la première fois à la foire de Hanovre en 2011 puis au salon CeBIT en 2013. Pour l’essentiel, il s’agit de repenser l’organisation des moyens de production, autour d’une nouvelle génération d’usines « intelligentes» (« smart factories »). Elles se caractérisent par une adaptabilité élargie et par une allocation plus efficace des ressources.

En juillet 2015, la France a créé l’Alliance Industrie du Futur, à l’initiative d’organisations professionnelles et d’institutions de la recherche (dont le CEA, CETIM, Arts & Métiers, ParisTech, Institut Mines-Télécom).

Nouvelles formes de coopération

Si rupture il y a, c’est qu’on voit se profiler de nouvelles formes de coopération liées à la transformation digitale de l’industrie. Il est souvent question de l’émergence d’une « nouvelle économie des complémentarités entre entreprises » qui met également en lumière la « dimension désormais stratégique de la compétitivité relationnelle entre acteurs privés et publics » – comme l’explique une synthèse très fouillée de la Documentation française (*).

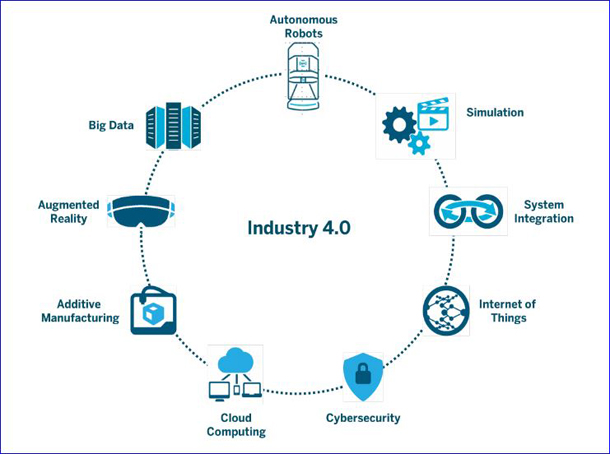

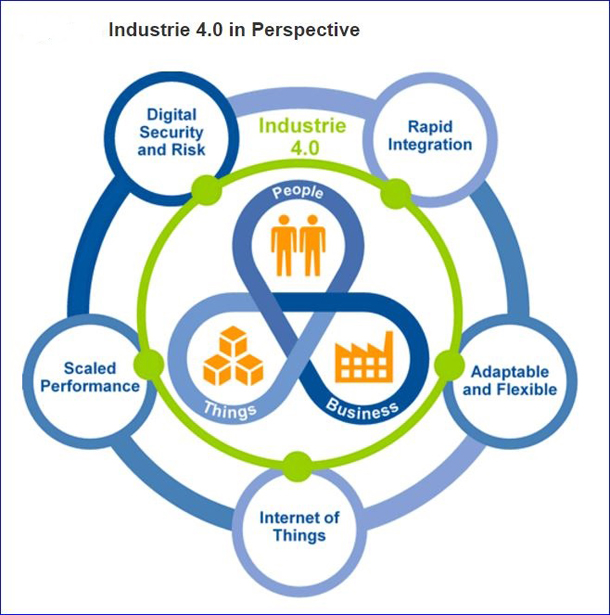

Le périmètre de l’Industrie 4.0 (Source : BCG)

Mais tout, dans l’Industrie 4.0, n’est pas rupture. Cette nouvelle ère présente de nombreuses similitudes avec les révolutions antérieures: les nouvelles technologies ne suppriment toutes celles d’un passé récent qui ont déjà automatisé et rationalisée les flux de travail jusqu’ici fragmentés et pilotés manuellement.

Robots autonomes ou impression 3D ?

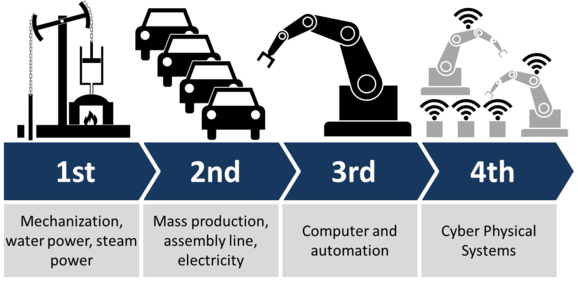

Historiquement, l’ère 1.0 a été celle des machines hydrauliques et de la vapeur. L’industrie 2.0 est née avec l’énergie électrique et l’ère 3.0, avec l’ordinateur. L’industrie 4.0 est celle de l’interconnexion généralisée des machines et des objets, celle de l’automatisation plus poussée encore des processus (des usines entièrement robotisées, très agiles capables de fonctionner 24 heures sur 24 – comme le sous-entend un projet de Foxconn, le géant chinois de l’industrie informatique.

Le contexte de l’Industrie 4.0 (source : Gartner)

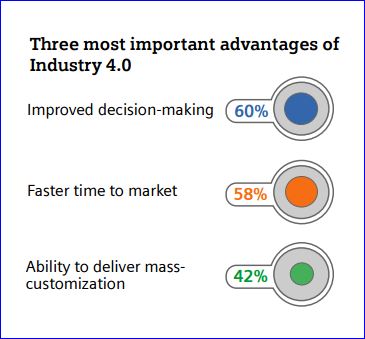

Beaucoup d’études mentionnent également la faculté de fabriquer des séries de produits de plus en plus personnalisables (‘customization’), typiquement autour de l’impression 3D, même si certains spécialistes considèrent que celle-ci n’est pas nécessairement un élément caractéristique de l’industrie 4.0.

« C’est la première fois dans l’histoire que l’on voit autant de sociétés dans des domaines très divers – autour de la production manufacturière – converger vers des ‘roadmaps’ technologiques aussi innovantes », nous déclarait en janvier Wolfram Jost, CTO de l’éditeur allemand Software AG, très impliqué dans la plateforme Industry 4.0 du groupe Bosch, susceptible d’accueillir tout un pan de l’écosystème industriel, y compris des compétiteurs. Techniquement, elle repose sur la technologie ‘in-memory’ de SAP HANA.

Nécessaire convergence entre IT et informatique industrielle

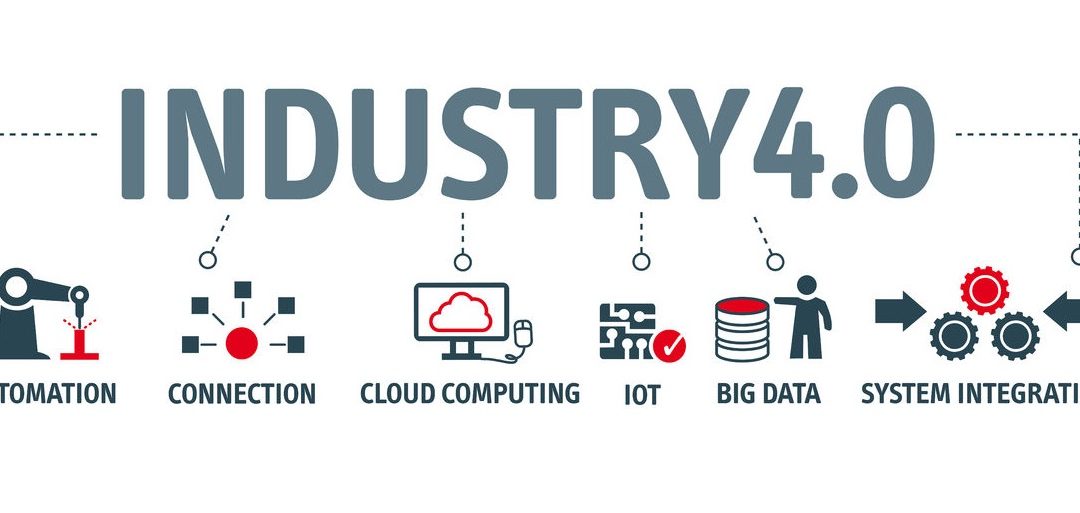

L’industrie 4.0 serait donc liée à la transformation digitale, incluant l’IT, matériels et logiciels, permettant aux entreprises de créer un intégration sans couture des process entre la conception des produits, la planification et l’ingénierie de la production et son exécution, jusqu’au support et recyclage du produit. Autant de domaines qui tirent l’innovation.

Comment est perçue l’Industrie 4.0 ? (Source IDG Connect – Siemens).

Traditionnellement, la fabrication a longtemps été séparée de l’informatique régissant l’administratif et le commercial. On le déplore depuis plusieurs années déjà. Mais aujourd’hui, ce n’est plus soutenable. Du fait de la transition numérique, les nouveaux process de fabrication exigent un mixage des compétences entre ingénierie, fabrication et technologies de l’information. Selon l’enquête Siemens, ce serait déjà le cas dans 66% des organisations.

« Cette 4ème révolution industrielle a un impact fort, y compris sur les politiques des Etats », observe Moundir Rachidi, directeur associé du cabinet Boston Consulting Group (BCG) en charge des opérations de l’ICO (Innovation center for operations) qui a été ouvert sur le plateau de Saclay en octobre 2016. Selon lui, une ère nouvelle s’ouvre, « celle des usines visant à produire au plus près des stocks ou des matières premières, avec un retour à production plus locale, plus proche et mieux adaptée aux consommateurs, et avec des produits plus spécifiques, ‘customizés’ ».

Deux paramètres prédominent, selon lui: la connectivité et les machines intelligentes (robots, drones, chariots mobiles, etc.) La connectivité s’impose toujours plus entre machines et objets hétérogènes. Elle est liée à une collecte systématique des donnés, que l’on peut toujours analyser si nécessaire.

Cette révolution, explique Moundir Rachidi, inclut la réalité augmentée mais également l’internet industriel (avec de nouveaux types de capteurs), le Big data, l’analytique et ses algorithmes; ainsi que les outils de simulation en 3D (cf. le PLM ou concept de jumeau numérique), la digitalisation et intégration de la donnée, et enfin les plateformes Cloud et la cyber-sécurité.

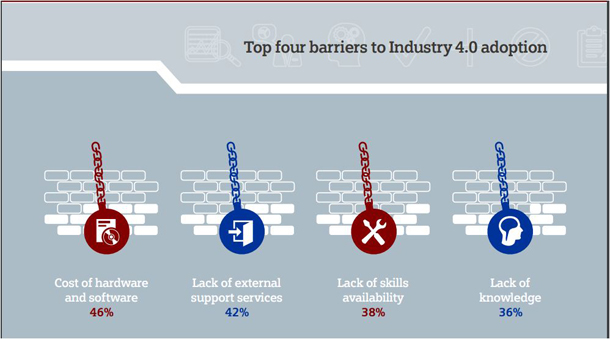

Principaux obstacles à la mise en place de l’Industrie 4.0. (Source : IDG Connect – Siemens)

Pour mettre en œuvre l’Industrie 4.0, point n’est besoin de construire des usines flambant neuves: « On peut les installer sur des sites de production existants. C’est d’ailleurs là la révolution : on part de l’existant qu’on transforme, notamment en interconnectant les technologies ». Les raisons de cet enthousiasme ? « Les technologies, qui sont relativement faciles d’utilisation, voient leur prix baisser très fortement et donc le ROI s’avère très rapide, souvent inférieur à 2 ans. En parallèle, les performances sont en constante progression ».

Améliorer les modes de travail

Un autre facteur de rupture serait qu’aujourd’hui les collaborateurs, les employés peuvent être plus en avance technologiquement que leur propre entreprise, du fait des usages des smartphones, des systèmes de navigation, etc. « Beaucoup de technologies aujourd’hui permettent de rattraper ce décalage, en donnant plus d’autonomie aux personnels, en améliorant leur mode de travail. Ainsi, par exemple, un opérateur au sein d’un labo, va devenir, d’une certaine façon, un « opérateur augmenté », dès lors qu’il disposera d’outils lui permettant de faire un travail plus compliqué et à plus forte valeur ajoutée ».

C’est le cas par exemple avec l’utilisation d’un projecteur équipé d’un capteur de mouvement: il guide l’opérateur dans l’enchainement des tâches à réaliser, grâce à la reconnaissance gestuelle. Chaque pièce à assembler est notifiée visuellement, ainsi que le montage à réaliser. L’opérateur progresse, étape par étape, en cliquant sur une zone de commandes en projection sur un plan. Il peut aussi faire appel à un expert et, en fin de cycle, il édite son rapport en intégrant directement des images.

Cette usine école présente deux lignes de production : l’une dédiée au monde de la main d’œuvre (autour de l’assemblage d’un scooter électrique) ; et l’autre au monde de l’équipement: process continu, maintenance et gestion des pannes (reconstitution d’une chaine de production de bonbons).

8 compétences technologiques

Le programme a démarré en impliquant toute une liste de partenaires « grands et petits »: «Nous devons rester neutres. Nous avons sélectionné ces acteurs à partir d’une grille de 8 compétences technologiques. Et pour chaque famille, nous avons retenu les ‘tops 5’, que nous avons tous rencontrés, à commencer par des firmes comme Surycat (systèmes d’alarme), Metron (Big data), Dassault Systèmes, Braintube… »

Quels sont les facteurs de succès ? « L’objectif est que les entreprises, les industriels obtiennent des résultats concrets, montrant une amélioration de leurs performances. Nous les aidons à définir une vision, à définir une nouvelle organisation, à lister les différentes étapes nécessaires et à détecter les compétences utiles. L’enjeu principal, c’est d’aider à organiser la transformation ».

Indice de réussite, le planning d’ICO serait déjà plein pour les six mois à venir.

Comment aller vers l’Industrie 4.0 ?

« Il y a zéro risque. On doit d’ailleurs accepter de se tromper et de corriger, à condition de ne pas y consacrer trop de temps, et à condition que ce ne soit pas des choses majeures. Il faut ingérer de l’agilité. Il faut donc démarrer sur des boucles courtes, mais en ayant une vision globale à 5 ans ou 6 ans, très intégrée : il ne faut pas démarrer un projet de réalité augmentée sur un site, un programme d’impression 3 sur autre, etc. »

Les principaux avantages de l’industrie 4.0. (Source: Gartner)

La France est-elle en retard ? « Nous sommes clairement derrière l’Allemagne s’agissant de la prise de conscience, mais moins s’agissant de la vitesse d’exécution. Nous ne travaillons pas de la même façon. En Allemagne, les programmes sont pragmatiques et partent du besoin terrain, alors qu’en France, nous sommes dans le « j’aime, j’aime pas la technologie ».

Il est vrai que quantités d’initiatives voient le jour en France depuis quelques mois, comme, par exemple, la plateforme ouverte de co-innovation, introduite par Nokia Bell Labs France (ex Alcatel Lucent/ Bell Labs) à Villarceaux-Nozay (près du plateau de Saclay). Il y existe déjà un Fab Lab – Le Garage – qui réunit Airbus, Bouygues Telecom, Dassault Aviation, GE, Google, Legrand, Orange, Poult, Renault, Safran, Saint-Gobain, SEB, Systra… mais également les incubateurs ‘Start-ups en résidence’, IncubAlliance, Le Village… Autant de grands noms prometteurs pour le nécessaire déploiement de l’Industrie 4.0.

(*) Industrie 4.0: Les défis de la transformation numérique du modèle industriel allemand, par Dorothée Kohler et Jean-Daniel Weisz, La Documentation française, 2016.

Source : ZDNet.fr

Commentaires récents